Capítulo 3

EXPERIENCIAS EN LA EVALUACIÓN DE UN SISTEMA DE POTABILIZACIÓN APLICADO A COMUNIDADES RURALES CON SEDIMENTACIÓN POR MANTO DE LODO

.

Resumen

En el presente trabajo se realizó la operación

y determinación de la calidad del agua de la planta potabilizadora

piloto, existente en el Centro Interamericano de Recursos del Agua (CIRA),

la cual está enfocada a suministrar agua potable a poblaciones

menores de 2500 habitantes.

Es un sistema integrado de potabilización de agua que consta de

las operaciones unitarias de coagulación, floculación, sedimentación

por manto de lodo y filtración en un reactor formado por tres unidades

concéntricas. A la salida de la unidad de filtración se

aplica la desinfección aplicando cloro gas que es producido a través

de energía solar.

Se determinaron los tiempos de retención y regímenes de

flujo por operación unitaria, que por la geometría y forma

de la planta; en el caso de las etapas de sedimentación no corresponden

en su totalidad con el tiempo teórico calculado para las mismas.

La aplicación de hidroxicloruro de aluminio y cloruro férrico

como coagulantes en dosis de 5 y 25 mg/L en pruebas realizadas en planta,

se observó una adecuada calidad de agua que cumple con la NOM127-SSA1-1994

en cuanto a parámetros fisicoquímicos. El adecuado funcionamiento

de la planta piloto dependerá del control de las condiciones hidráulicas

del sistema.

Palabras clave: potabilización, comunidades rurales, manto de lodo, planta paquete.

Introducción

La calidad del agua en estado natural y tratada son temas relacionados con nuestro ambiente. Uno de los usos con mayor prioridad de atención, en cantidad y calidad del agua, es el uso y consumo humano. El agua se extrae de fuentes subterráneas y superficiales, la calidad de la fuente nos conduce al tratamiento requerido según sean las necesidades esperadas por el usuario. Actualmente, la cantidad y la calidad de las fuentes de abastecimiento se han visto disminuidas por el crecimiento poblacional y por la presencia de sustancias contaminantes.

México enfrenta diversos problemas de abastecimiento

de este recurso, tales como escasez y contaminación. En las zonas

rurales los principales problemas de disponibilidad del agua son el desabasto

y su falta de potabilización. En numerosas ocasiones el agua que

llega a las viviendas de muchas comunidades rurales proviene de manantiales,

ríos, arroyos, ojos de agua u otro tipo de fuentes naturales superficiales

expuestas a la contaminación debida a la exposición y arrastre

de partículas orgánicas e inorgánicas.

Existen diversos factores que influyen en la falta de abastecimiento de

agua potable que consume una población. Entre éstos se encuentran:

a) la poca infraestructura de redes de almacenamiento y distribución

de agua, b) los aspectos culturales y socioeconómicos que condicionan

la aceptación o rechazo a ciertas formas de abastecimiento y potabilización,

c) factores políticos que afectan la normatividad relativa a la

inversión en el desarrollo y mantenimiento de sistemas de abastecimiento

de agua potable, d) la escasez de recursos financieros, el limitado conocimiento

de saneamiento ambiental e higiene pública y, e) la falta de un

personal capacitado entre otros.

Situación del servicio de agua potable en México.

En México los servicios de agua potable, saneamiento y alcantarillado se han desarrollado de acuerdo con las capacidades económicas y sociales de sus pobladores, atendiendo a un criterio de autosuficiencia financiera y técnica; características de las cuales carecen en su mayoría las comunidades cuyo número de habitantes es menor a 2500. Los estados que tienen mayor cantidad de comunidades rurales son: Veracruz, Chiapas, Chihuahua, Jalisco, Oaxaca, Michoacán y Tamaulipas; éstos concentran el 41.4% de los habitantes que viven en condiciones rurales.

De acuerdo con el XII Censo General de Población y Vivienda 2000, en febrero del año 2000 México tenía una cobertura de servicios de 88% de agua potable y 76% en alcantarillado. En el ámbito de zonas urbanas las coberturas eran de 95% en agua potable y 90% para drenaje, y en las zonas rurales eran 68% y 37% respectivamente.

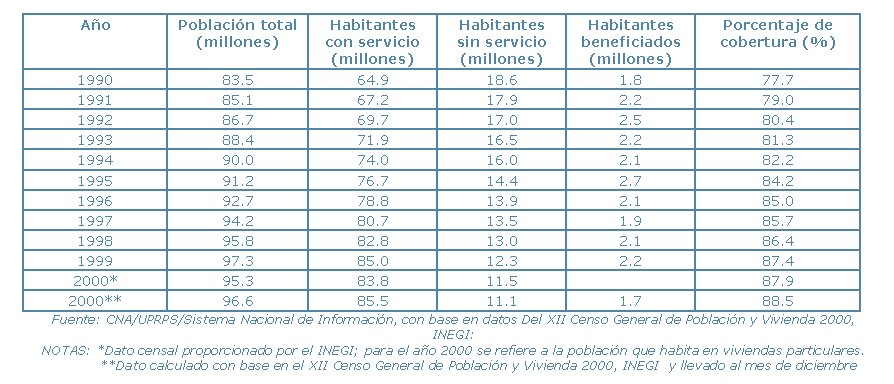

Como se observa en la Tabla 1, de 1990 a 2000 la cobertura de agua ha aumentado en aproximadamente un 10 %, a pesar de que el crecimiento poblacional ha ido en aumento.

Tabla 1. Cobertura de servicio de agua potable en el ámbito nacional 1990-2000.

Problemas de salud pública presentes en comunidades que no tienen agua potable de calidad para consumo

El servicio de agua potable asegura la salud de la población, al reducir la incidencia de enfermedades diarreicas e infecto contagiosas, las cuales se encuentran entre las 20 principales causas de enfermedad en el país. La población más afectada por ésta, son los niños menores de 1 año hasta los de cinco, así como los adultos mayores. La mayor parte de las enfermedades infecto contagiosas, resultan en altos índices de mortalidad por falta de estos servicios o deficiencias en los mismos; es por lo tanto un derecho fuera de discusión para una vida digna, el contar con una fuente de agua potable y alcantarillado. La falta de ambos (o de letrinas para disposición de excretas) incrementa los riesgos de brotes de cólera, que han ido en aumento a partir de 1995; en 1994 se presentaron 4 075 casos y en 1995 16430 (CNA 1996).

De acuerdo con la Secretaría de Salud, una de las principales causas de muerte infantil en México, son las infecciones gastrointestinales (cólera, disentería, fiebre tifoidea, hepatitis tipo A, rotavirus, fiebre amarilla, salmonelosis, etc.); siendo la más común la infección intestinal (segundo lugar a nivel nacional), con un 5.2%.

De las 401 plantas que están inventariadas, 336 operan con un gasto tratado de 78 321 L/s que representan el 24% del volumen de agua suministrada a nivel nacional; esto se estima en 319 563 L/s. Las plantas que están fuera de operación son 65, con una capacidad de 5 115 L/s.

La Secretaría de Salud, en coordinación con la CNA, estableció la Norma Oficial Mexicana NOM-127-SSA1-1994, salud ambiental, agua para uso y consumo humano-límites permisibles de calidad y tratamiento a que debe someterse el agua para su potabilización, publicada el 18 de enero de 1996 y modificada el 22 de noviembre del 2000.

El objetivo de este trabajo fue evaluar el agua obtenida de la planta potabilizadora piloto para pequeñas comunidades rurales, verificando que ésta sea apta para el consumo humano y determinando si su desinfección produce subproductos secundarios de la cloración.

Descripción de la planta potabilizadora piloto (ppp)

La PPP se encuentra ubicada en las instalaciones de la Universidad Autónoma del Estado de México, Unidad San Cayetano formando parte de las instalaciones del Centro Interamericano de Recursos del Agua (CIRA).

Es un sistema de tratamiento integral con el fin de obtener agua para uso y consumo humano a bajo costo, en especial para pequeñas comunidades. Este prototipo en especial está construido en lámina de acero inoxidable No. 18 (1.2141 mm), formado por cuatro unidades concéntricas de acuerdo con la siguiente descripción.

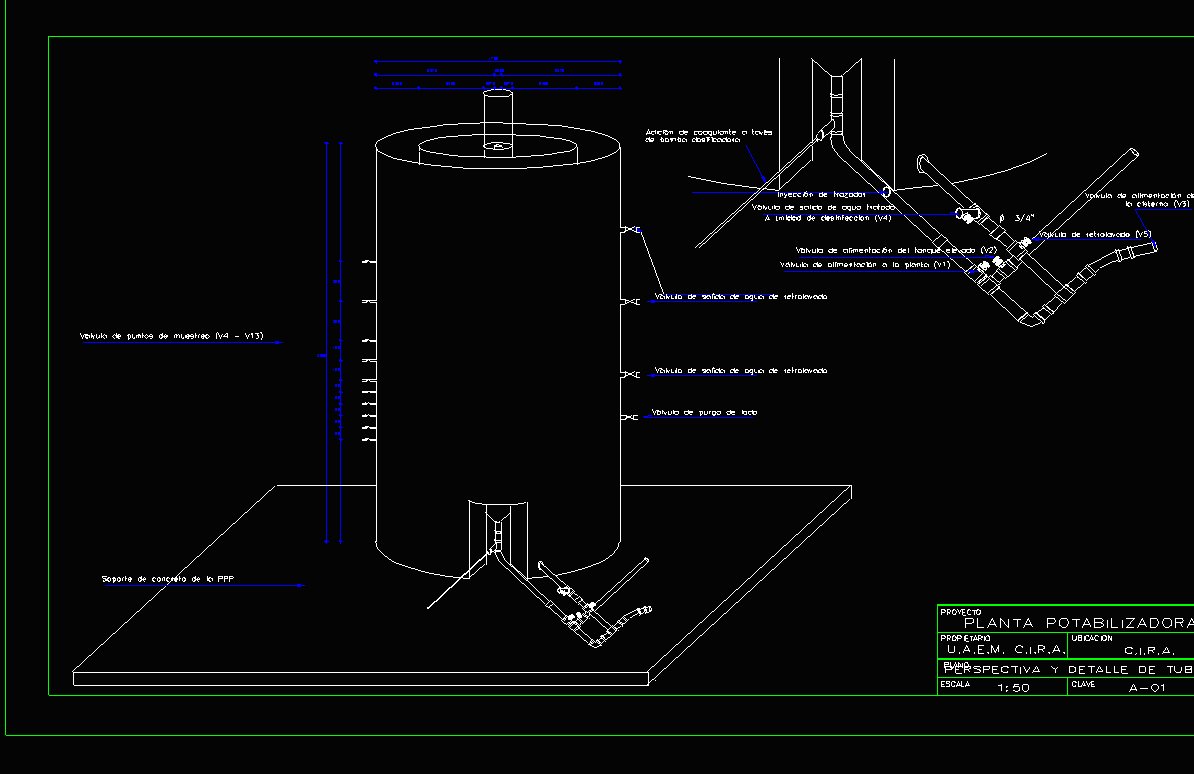

En el Plano A-01 se observa la PPP en perspectiva con sus dimensiones, las cuales tienen una altura de 3000 mm conformada por cuatro cilindros concéntricos de 50, 200, 1100 y 1700 mm de diámetro respectivamente. Así mismo, se observan una serie de válvulas de compuerta la cuales corresponden a los puntos de muestreo de la etapa de manto de lodo y clarificación (puntos de muestreo 4 a 13 lado izquierdo de la PPP) y cuatro válvulas del lado derecho; tres de ellas corresponden al control de salida de agua de retrolavado y la cuarta corresponde a la purga de lodo en la tolva de formación del manto de lodo. Se observa en detalle la tubería de entradas y salidas de agua a la planta de acuerdo con la operación de que se trate: una válvula de alimentación a la planta (V1), una válvula de alimentación del tanque elevado (V2), una válvula de alimentación de la cisterna (V3), una válvula de salida de agua tratada que será llevada a la unidad de desinfección (V4), y finalmente la válvula de retrolavado del medio filtrante (V5). Se observa el punto de inyección del trazador, el diámetro de esta tubería es de 3/4”. También se muestra la tubería de alimentación de coagulante (¼”) a través de una bomba dosificadora. Este sistema de tubería tiene 3/4” de diámetro, es de acero galvanizado, cuenta con 1 cople metálico ¾”, 1 cople plástico ½”, 5 codos ¾”, 5 válvulas de compuerta ¾”, una Tee modificada de diámetro ¾” , 6 Tees de ¾”, una bomba casera de ¾ HP con una alimentación máxima de 1.2 L/s (la alimentación promedio durante las pruebas está en función de la concentración de sólidos y tiempo de operación), 1 válvula de no retorno, 1 tanque marca Rotoplas® de 4 m3 de capacidad dentro de una cisterna y 1 bomba dosificadora de capacidad variable (dosificación máxima 1.8 L/h),

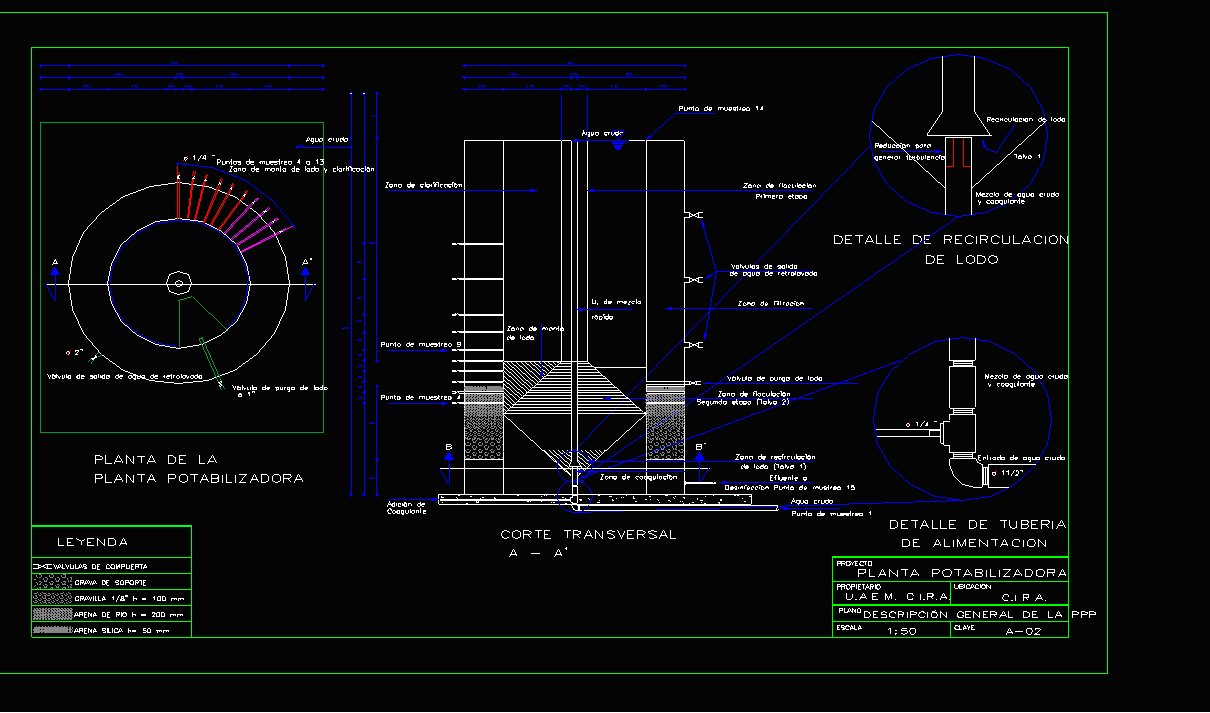

En el Plano A-02 se muestra una vista en planta de la PPP manejando un corte transversal A-A´ donde se describen las diferentes etapas de la planta, puntos de muestreo para evaluación de cada una de las etapas, y dos detalles: de tubería de alimentación y recirculación de lodo como ampliación de partes específicas de la planta de acuerdo a la siguiente descripción.

La entrada de agua cruda indica el punto de muestreo 1 (parte inferior de la planta) pasando a un tubo de 50 mm de diámetro y 3000 mm de longitud donde se lleva a cabo la coagulación. En la parte superior de este punto y debido a la velocidad del flujo, se forma un chorro donde el agua desciende por una tubería de 200 mm de diámetro (primera etapa de la unidad de mezclado lento) con 1850 mm de longitud hasta llegar a la tolva 2 (segunda etapa de mezclado lento) en este punto se separan las partículas por peso donde las mas pesadas son conducidas a la parte inferior de la tolva 1 donde se tiene la recirculación de lodo recién coagulado, las partículas de menor peso pasan a la siguiente etapa donde se forma el manto de lodo por la parte superior de la tolva 2, donde al terminar la pendiente de inclinación (45°) pasan a la zona de clarificación con una longitud de 1850 mm en flujo ascendente. En el plano A-02 se observan 10 tubos con su válvula que son los puntos de muestreo de la unidad de sedimentación (puntos 4 al 13, unidad concéntrica de 1100 mm). Al finalizar este cilindro se encuentra el punto de muestreo 14 y el agua pasa a la unidad de filtración (último cilindro 1700 mm de diámetro). En esta zona se observan 4 válvulas de compuerta, de las cuales tres corresponden al agua de salida del retrolavado y una a la purga de lodo, (mencionadas en el plano A-01). La composición del lecho filtrante es de soporte grava de ¾ " con altura de 70 mm, grava de ½ ‘’ con h = 100 mm y gravilla de 1/8 ‘’ con h = 100 mm, grava fina con una h = 100 mm, arena de río con h = 200 mm, arena sílica con h = 50 mm en la parte superior del filtro con un espesor total de 620 mm, cuenta con una cámara colectora de agua tratada.

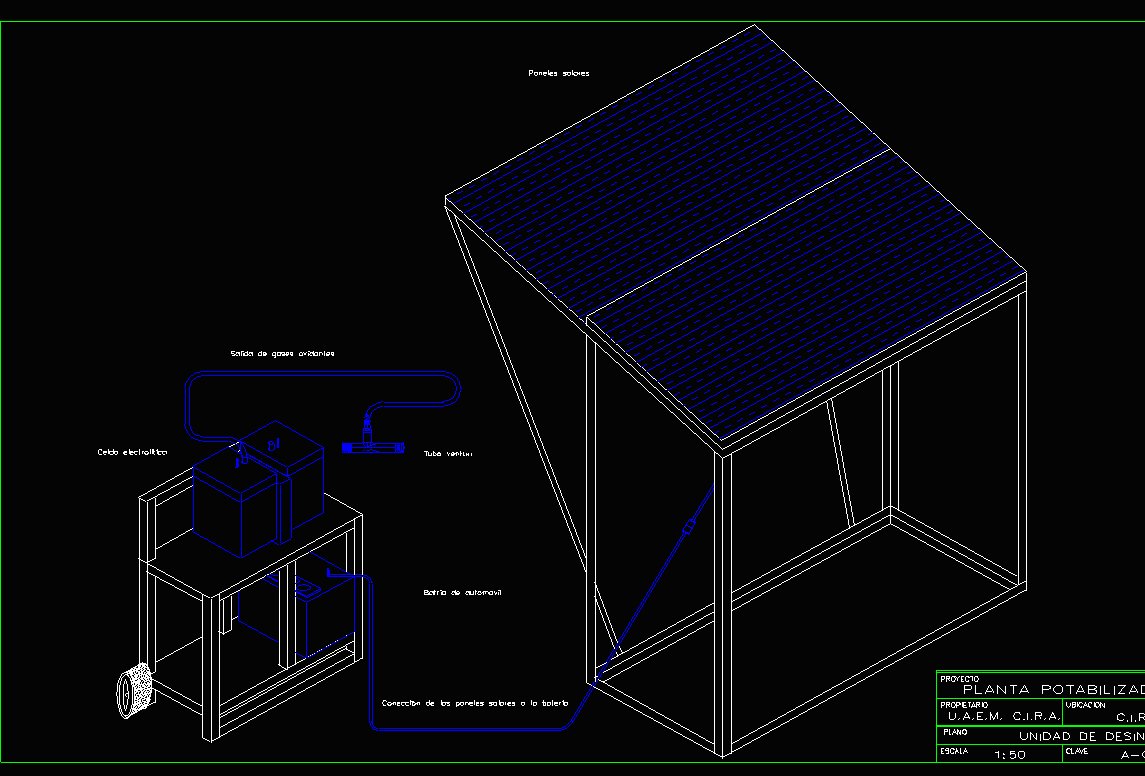

Una vez que el agua ha sido tratada pasa a la unidad de

desinfección. Esta cuenta con 2 paneles solares (1x75 m), que alimentan

con un amperaje máximo de 4.57 A, a un acumulador 12 V, esta batería

a su vez hace funcionar la celda electrolítica dividida por una

membrana semipermeable, en donde se encuentra una solución concentrada

de sal común y sosa cáustica respectivamente. El ánodo

es un electrodo de titanio-rubidio y el cátodo esta compuesto de

acero inoxidable. En la celda de la solución de sal se producen

gases oxidantes, ozono y cloro, estos gases son alimentados al agua que

sale de la planta por medio de un tubo venturi. (Barrott L.P. et. al 1994.

Rojas V., 2000a y 2000b. Brust-Carmona et al., 1996, 1998). Plano

A-03.

Materiales y métodos

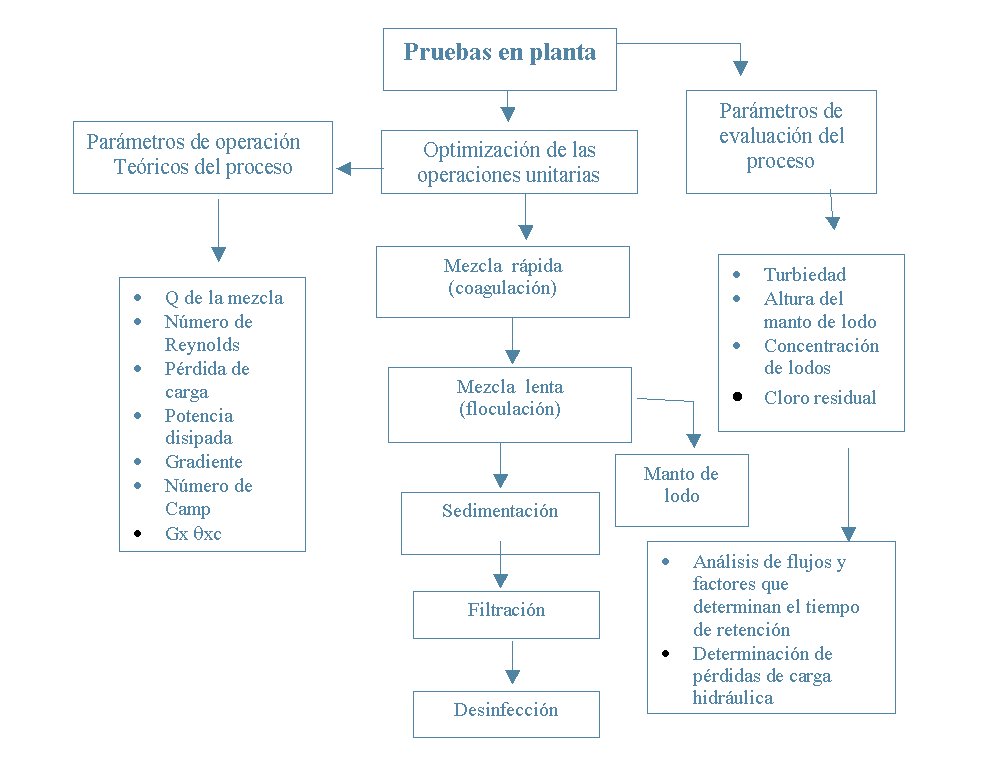

Se trabajo con un tipo de agua que simula las características de agua superficial, con turbiedad entre 110 y 550 UTN (preparada a partir de la adición de tierra a agua de pozo almacenada por un tiempo 15 – 30 días en cisterna). Las pruebas realizadas son de acuerdo al diagrama 1.

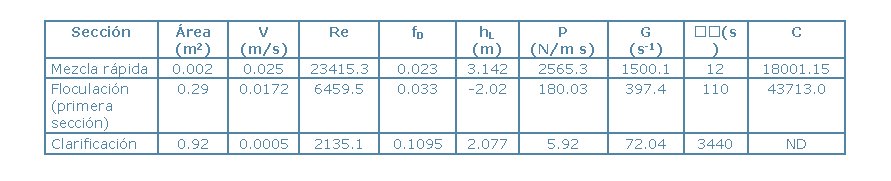

Las pruebas en planta se realizaron a un caudal de 0.0005 m3/s consistieron en realizar los cálculos teóricos de parámetros de diseño de la PPP debido a que el prototipo fue construido de forma empírica, en cada una de las secciones de la planta (operaciones unitarias) y corroborar si entran en un rango de operación óptimo, los parámetros evaluados fueron: la velocidad de flujo (v), el régimen de turbulencia de acuerdo al número de Reynolds (Re), la pérdida de carga (h), la potencia disipada (P), el gradiente de velocidad (G) y el número de Camp (C); con los dos últimos parámetros se determinó la operación óptima de la mezcla rápida y floculación; mediante el producto del gradiente de velocidad, el tiempo de retención y la concentración de los lodos formados Gx?xc. De acuerdo a las siguientes ecuaciones.

Diagrama 1. Descripción

de las pruebas realizadas en la PPP.

Para determinar el número de Reynolds Re, se utilizó la

ecuación 1, donde: v es la velocidad en m/s, D diámetro

de la tubería, en m, ρMez es la densidad de la mezcla en kg/m3,

μMez es la viscosidad de la mezcla en kg/m s.

Conociendo las condiciones de turbulencia; se busca calcular la pérdida de carga para cada sección, para esto es necesario primero obtener el factor de fricción, para lo cual, se hizo uso de las ecuaciones 2 y 3, para determinar las constantes A y B que son adimensionales; y sustituyendo estos valores en la ecuación 4, determinar el factor de fricción ƒD adimensional. (Valiente, 1998).

El factor ƒD nos permite determinar la pérdida de carga en el caso de una tubería de diámetro constante D en (m), mediante la siguiente ecuación (5), donde hL es la pérdida de carga en m, L y Leq, son la longitud y longitud equivalente respectivamente ambas, en m; y g es la constante de la gravedad, en m/s2.

En caso de existir una reducción o ensanchamiento súbito del diámetro, esta ecuación toma la forma de la expresión (6); donde kcb es una constante adimensional cuyo valor es 1.

Por otra parte, si la reducción o ensanchamiento es progresivo, la constante kex (adimensional) está en función del ángulo de reducción o ensanchamiento y se presenta en las ecuaciones 7 y 8, primero para expansión, donde θ es el ángulo en grados; Cex es un coeficiente de expansión, Dm es el diámetro menor en m y DM es el diámetro mayor, en m; y kex, es la constante de expansión adimensional. (Valiente, 1998)

En caso de una reducción estas ecuaciones sufren las siguientes modificaciones; ecuaciones (7') y (8'), Cre es el factor de reducción, N es, el ángulo en grados, DM es el diámetro mayor y Dm el menor en m y kre constante de reducción, adimensional.

Una vez que se ha calculado la pérdida de carga, se puede determinar, la pérdida de carga debida a la presencia de sólidos en el fluido. Para la mezcla rápida y floculación; ésta se calcula mediante la ecuación (9); hlod, es la pérdida de carga debida a la presencia de sólidos, en m; c es, la concentración de sólidos en la corriente, en m3 de lodo/m3 de muestra; ρsol es la densidad de los sólidos, en kg/m3 y ρag es la densidad del líquido, en kg/m3.

Donde el signo (+) indica un flujo ascensional y el signo (-) indica un flujo descendente.

Una vez determinados estos parámetros se procedió a correr pruebas en planta optimizando cada una de las operaciones unitarias, buscando el equilibrio entre la velocidad de sedimentación de los floculos formados y la velocidad de flujo ascendente con el fin de que se forme el manto de lodo. Para esto se utilizaron los coagulantes optimizados en prueba de jarras (Chávez et al., 2000, Pavón et al., 1998), teniendo diferentes puntos de muestreo con el fin de ubicar el aumento en la concentración de sólidos, lo que sería indicativo de la ubicación del manto de lodo. La variable de respuesta fue en todos los puntos de muestreo la turbiedad y en el caso del manto de lodo la concentración de sólidos (mL/L). El muestreo se llevó a intervalos de 20-60 min preferentemente, determinando los parámetros de turbiedad del agua y concentración de sólidos (mL/L) en el caso de observar una turbiedad alta. Los diferentes puntos de muestreo se pueden observar en el plano A-02. No en todas las pruebas en planta se evaluaron todos los puntos de muestreo, ya que en una primera etapa se evaluaron los procesos de coagulación floculación y sedimentación (sin contar con medio filtrante en la PPP). Y una vez optimizada esta etapa se evaluó la operación completa de la planta.

La eficiencia de la unidad de desinfección se evaluó al determinar la concentración de cloro residual inmediato a la aplicación y 30 minutos después de la aplicación de cloro gas, así mismo se realizó un monitoreo de producción de cloro con respecto a determinación de coliformes totales y fecales, evaluando algunas características fisicoquímicas y microbiológicas del agua tratada con respecto al agua cruda.

En el caso de la evaluación de flujos y tiempos de retención se realizaron con el apoyo del paquete computacional AlduilDatos (Ilagorre y Rivas 2002) desarrollado en el CIRA. Siguiendo la metoología de Levenspiel (1987) con inyección instantánea del trazador.

Resultados y discusión

Los parámetros calculados de forma teórica a un caudal de 0.0005 m3/s se presentan en las Tabla 2 para áreas constantes en las unidades de mezcla rápida, floculación primera sección, y clarificación observando que el valor del gradiente de velocidad para la mezcla rápida (G = 1500.1 s-1) se encuentra dentro de lo recomendado por Arboleda (2000) y Amirtharajah and Trussler (1986), de entre 1000 – 2000 s-1 y 1000 – 3000 s-1 respectivamente.

El tiempo de retención es de 12 s, el cual se encuentra por debajo del valor marcado por Amirtharaja para coagulación por barrido (30-180 s) y por encima del valor marcado por el mismo autor para coagulación por adsorción desestabilización (1–5 s), en cuanto al número de Camp es superior a lo recomendado por este mismo autor de entre 12,000 a 14,400 siendo el resultado obtenido experimentalmente de 18,001

Para mezcla lenta (floculación) se obtuvo para el

gradiente de velocidad un valor de 397.39 s-1 el cual esta por encima

del valor reportado por diversos autores con un máximo de 100 s-1

(Arboleda, 2001; Fair and Geyer, 1984). El tiempo obtenido es de 110 s

es superior a lo recomendado en la literatura por los autores arriba mencionados

(60 s). Sin embargo, el número de Camp se encuentra en lo recomendado

por la AWWA (30,000 – 150,000) con un valor de 43713.01. En el caso

de la etapa de sedimentación se determinó la carga superficial

que es de 46.9 m3/m2d lo cual esta dentro de lo reportado por Romero (1999)

de entre 22 a 58.

Es importante mencionar que los valores recomendados por diversos autores

corresponden a sistemas hidráulicos de tratamiento de agua convencionales,

por lo que no se espera que se ajusten en su totalidad a un diseño

como el estudiado en el presente proyecto.

Tabla 2. Parámetros calculados de acuerdo a las dimensiones de la planta piloto con un Q=0.0005 m3/s

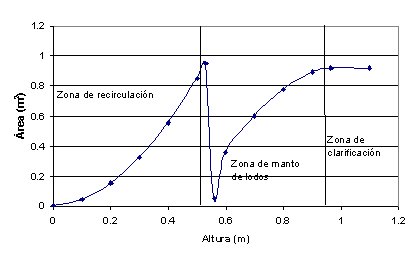

En el caso de la sección de área variable se presenta la

variación de velocidad de manera gráfica (Gráfica

1), tomando como punto de referencia la zona de recirculación

de lodo, seguido de la zona de formación del manto de lodo y terminando

en la etapa de clarificación, donde se observa una disminución

de la velocidad que corresponde al punto donde pasa el agua a través

de una pequeña reducción para entrar a la zona de formación

del manto de lodo, esto permite una variación de velocidad la cual

disminuye a medida que el flujo asciende dando como resultado el equilibrio

entre la velocidad de sedimentación del lodo formado y la velocidad

ascensional del fluido formando el manto de lodo.

El intervalo de velocidad ascensional calculada está entre 0.0005 y 0.0098 m/s según la altura de la tolva 2, y la velocidad de sedimentación del lodo calculada experimentalmente es de 0.00079 y 0.00095 para cloruro férrico e hidroxicloruro de aluminio respectivamente, los cuales están mucho más cercanos al limite inferior del parámetro calculado lo que implica que con este gasto el manto de lodo se formará en la parte inferior de la zona de formación de manto de lodo. (Garrido, et al., 2001).

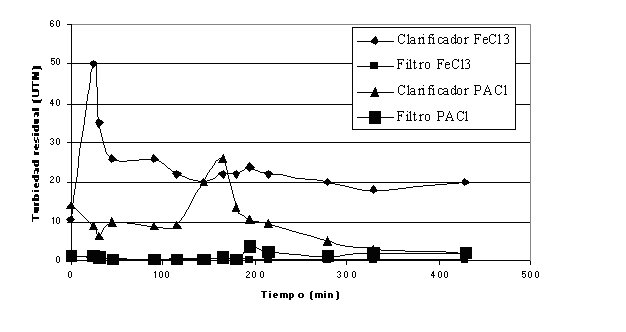

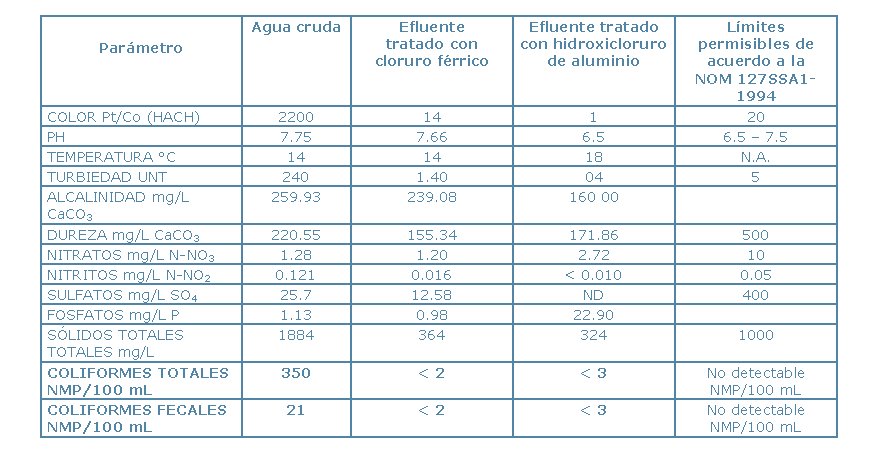

En cuanto a los parámetros de evaluación del proceso se presenta gráficamente (Gráfica 2) como evoluciona la turbiedad residual con respecto al tiempo aplicando ambos coagulantes, donde se puede observar la turbiedad residual en los puntos de muestreo que corresponden a la salida del clarificador y después de la filtración que para el cloruro férrico presenta turbiedad residual de alrededor de 20 UTN y después de la unidad de filtración ésta baja hasta menos de 2 UTN, para el hicroxicloruro de aluminio la turbiedad residual en el clarificador es en promedio de 10 UTN y a la salida del filtro es menor a 1 UTN, por lo que con ambos coagulantes se cumple la normatividad en cuanto a turbiedad residual se refiere (5 UTN) Tabla 4.

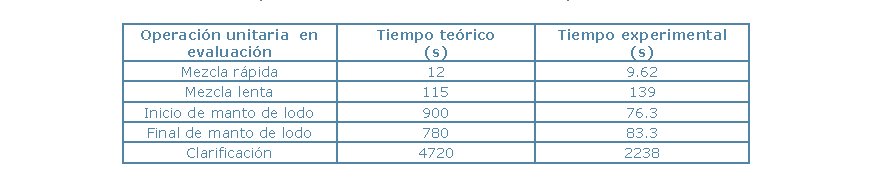

En cuanto a la determinación de tiempos de retención en la Tabla 3 se presenta una comparación entre el tiempo de retención teórico y el determinado experimentalmente de forma instantánea (Levenspiel, 1987), donde se observa que para las etapas de mezcla rápida y mezcla lenta coinciden con el tiempo calculado teóricamente, sin embargo, para las operaciones unitarias de sedimentación separando el inicio del manto de lodo, el final de éste y la clarificación del agua, el tiempo real es mucho mas corto que el calculado, esto se explica por la geometría del sistema, en el que el flujo después de pasar por la primera etapa del mezclado lento se dispersa y gran parte del trazador empieza a conducirse a través del la etapa de formación del manto de lodo, formando una distribución con una cola muy larga del lado derecho por lo que en promedio el tiempo es corto comparado con los cálculos realizados.

Tabla 3. Tiempos de retención

determinados experimentalmente

Gráfica 2. Comportamiento de la turbiedad residual después del clarificador y de la filtración

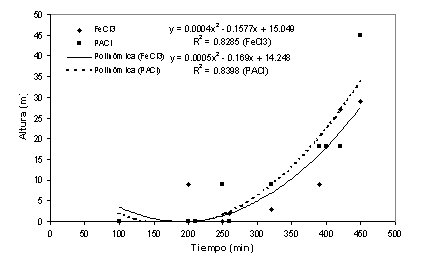

Con respecto al comportamiento del manto de lodo, en función

del tipo de coagulante, (cloruro férrico o PACl con dosis de 20

y 5 mg/L respectivamente), se puede observar en la Gráfica

3, que al dosificar el cloruro férrico en el minuto 200 de

la prueba en planta se alcanza una altura del manto de lodo de 9 cm, en

este tiempo se realizó una purga de lodo con el fin de evaluar

la estabilidad del manto en cuanto a su fluidización y tiempo de

formación. Finalmente el manto de lodo alcanzó una altura

de 27 cm en el minuto 420. Para PACl se observó que la formación

del manto de lodo es lenta ya que hasta el minuto 250 su altura fue de

9 cm, sin embargo después de la purga, la formación del

manto es más rápido que para el cloruro férrico aumentando

de 9 a 45 cm en el minuto 450.

Esto quiere decir que la formación del manto de lodo se ve más

favorecida para el coagulante PACl en cuanto a la estabilidad del manto,

debido a las características del floculo producido.

Gráfica 3. Comportamiento del manto de lodo

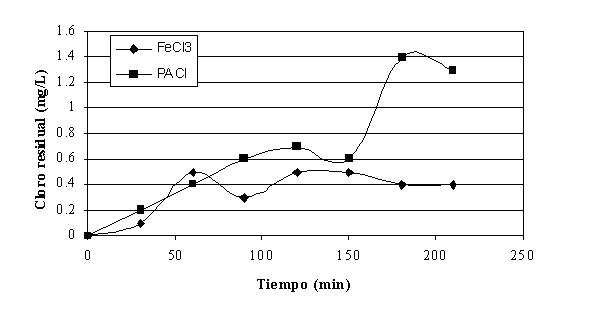

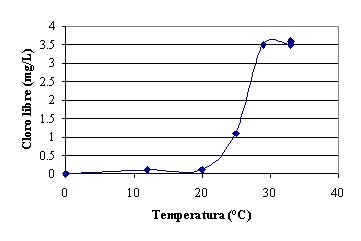

En el caso del sistema de desinfección el comportamiento de la concentración de cloro residual medida al momento de aplicar el cloro gas se observa en la Gráfica 4, para cloruro férrico su máxima concentración es de 0.5 mg/L a los 50 minutos disminuyendo y manteniéndose en 0.4 mg/L a los 180 minutos y para PACl es de 1.4 mg/L a los 180 minutos.

En la Gráfica 5, se observa que la producción de

cloro gas, depende directamente de la temperatura de la celda, ya que

al aumentar la temperatura de la celda electrolítica, aumenta la

producción de gas cloro, a un tiempo de 35 minutos, la temperatura

fue de 20°C con una concentración de cloro residual de 0.11

mg/L. Para 120 minutos de prueba a una temperatura de la celda de 25°C

la concentración de cloro residual aumento a 1.1 mg/L y una hora

después (180 minutos de prueba) con una temperatura de 29°C

la concentración de cloro residual fue de 3.6 mg/L.

En la Tabla 4 se muestran los resultados en cuanto a la caracterización del efluente con respecto al agua cruda, donde observamos que el efluente cumple con las características fisicoquímicas de acuerdo a la normatividad correspondiente (NOM127-SSA1-1994) para ambos coagulantes, sin embargo para el caso de organismos patógenos no se eliminan en su totalidad quizá debido a que en la metodología de análisis empleada se aplica un método probabilístico, o bien revisar la metodología de toma de muestra.

Gráfica 4. Concentración de cloro libre residual con respecto al tiempo.

Gráfica 5. Concentración de cloro libre residual con respecto a la temperatura

Tabla 4. Caracterización del agua tratada en planta piloto.

Conclusiones

¨ De forma general los parámetros de diseño

calculados caen dentro de lo recomendado en la literatura por diversos

autores, considerando un caso particular ya que las operaciones unitarias

con las que cuenta el sistema están continuas.

¨ Existe un equilibrio entre la velocidad ascensional y la velocidad

de sedimentación del lodo, esto debido a la geometría del

sistema que permite una variabilidad del área y por lo tanto variación

en la velocidad del flujo.

¨ Las pruebas en planta con ambos coagulantes se obtiene una turbiedad

residual menor a 5 UTN, sin embargo es necesario considerar la calidad

del agua general sobre todo en el aspecto microbiológico.

¨ La producción de cloro gas es función de la temperatura

y de la concentración de sal en al celda electrolítica.

¨ En cuanto a los tiempos de retención para las etapas de mezclado

rápido y mezclado lento son aproximadas al tiempo calculado, en

cuanto a la etapa de sedimentación se presenta una dispersión

del trazador disminuyendo el tiempo de retención experimental.

¨ El sistema integrado de potabilización de agua cubre la expectativa

de ubicarse en una comunidad rural para dotar de agua potable con una

dotación de 60 L/hab.d.

Bibliografía

APHA AMERICAN PUBLIC HEALTH ASSOCIATION., AMERICAN

WATER WORKS ASSOCIATION WATER POLLUTION CONTROL FEDERATION (1992) Standard

Methods for examination of water and waste water.

ARBOLEDA JORGE (1974) Hydraulic Control Systems of Constant and Declining

Flow Rate in Filtration. Journal AWWA. Water Technology/Quality. February.

pp. 87 – 98.

ARBOLEDA V., J. VARGAS CABALLERO F. Y CORREAL CORREAL H. (1969) Manual

de tratamiento de aguas potables. Tanques de flujo ascensional. Caracas,

Venezuela.

ARBOLEDA VALENCIA J., GRINPLASTCH BERNARDO Y KIRCHMER CLIFF (1974) Métodos

de evaluación de procesos de tratamiento de agua. Lima, Perú.

Junio.

ARBOLEDA VALENCIA JORGE (1993) Teoría y práctica de la purificación

del agua. Teoría de la Sedimentación del Agua, Diseño

de sedimentadores. Asociación Colombiana de Ingeniería Sanitaria

y Ambiental.

ARBOLEDA VALENCIA JORGE (2000) Teoría y práctica de la purificación

del agua. Teoría de la Sedimentación del Agua, Diseño

de sedimentadores. Asociación Colombiana de Ingeniería Sanitaria

y Ambiental.

ARBOLEDA VALENCIA JORGE, GIRALDO ROBERTO AND SNEL HERMAN (1985) Hydraulic

Behavior of Declining-Rate Filtration. Journal AWWA.

Barrott I. P. Graham N. J. D. and Lloyd B. J. “Further evaluation

of on-site chlorine gas generator (MOGGOD) for small community water disinfection

in developing countries”. Journal Water Srt-Aqua. 1994 vol. 43,

núm. 4, pp. 145 – 153.

BRUST – CARMONA H., BENITEZ A., ZARCO RABAGO J., SÁNCHEZ

E. Y MASCHER I. (1998) Eficiencia de celdas generadoras de gases oxidantes

alimentados con energía eléctrica solar. Centro de desarrollo

y aplicaciones tecnológicas.

CHÁVEZ GUERRA CARLOS .2002. Optimización de la etapa de

floculación-sedimentación de una planta potabilizadora basada

en manto de lodos. Tesis de Licenciatura. Facultad de Química,

UAEM.

Comisión Nacional del Agua. 2001 UPRPS. Situación del subsector

agua potable alcantarillado y saneamiento hasta diciembre de 2000.

DE LUCA J. S., SANTANA A. M. (2000) Hipoclorito generado electroliticamente

in loco subprodutos e avaliacao de sua capacida de desinfectante no tratamento

de aguas. Memorias del XXVII Congreso Interamericano de Ingeniería

Sanitaria y Ambiental. Porto Alegre Brasil.

FAIR G. M., GEYER C.J. Y OKUM D. A. (1987) Ingeniería Sanitaria

y de Aguas Residuales. Ediciones Ciencia y tecnología.

ILAGORRE RAMIREZ RAÚL Y RIVAS MARTÍNEZ JAVIER. Desarrollo

de un Software de adquisición de datos y control para instrumentos

de investigación en tratamiento de aguas y estudios ambientales

(AlquilDatos-UAEM). (2002). Tesis. Ingeniería en Computación

UAEM.

INEGI. 1995. Conteo de población; Instituto Nacional de Estadística,

Geografía e informática; Estado de México, México.

INEGI. 2000. Conteo De Población Y Vivienda Por Los Estados Unidos

Mexicanos.

KNOCKE WILLIAM R., HAMON JEFF R. AND DULIN E. (1987) Effects of Coagulation

on Sludge Thickening and Dewatering. Journal AWWA.

LEVENSPIEL O. (1987). Ingeniería de las reacciones químicas.

Ediciones Repla. S.A. CAP. 9.

Manual de abastecimientos públicos de aguas. 1975. 3a Edición.

Editorial Limusa. American Society for testing and material. Philadelfia.

Pensylvania.

PAVÓN SILVA T., CHÁVEZ C. Y GARRIDO H. S. Diciembre del

2000. Puesta en marcha de un sistema integrado de potabilización

de agua aplicado a comunidades rurales. Memorias del XXVII Congreso Interamericano

de Ingeniería Sanitaria y Ambiental. Porto Alegre Brasil.

ROJAS V. VÁSQUEZ S. G. (2000a). Celdas electrolíticas para

la producción de hipoclorito de sodio. Memorias del XXVII Congreso

Interamericano de Ingeniería Sanitaria y Ambiental. Porto Alegre

Brasil.

ROJAS V. VÁSQUEZ S. G. (2000b). Estabilidad de la solución

de hipoclorito generado por electrólisis. Memorias del XXVII Congreso

Interamericano de Ingeniería Sanitaria y Ambiental. Porto Alegre

Brasil.

ROMERO JAIRO A. (1995) Sedimentación. Acuapurificación Diseño

de sistemas de purificación de aguas. Escuela Colombiana de Ingeniería.

Colombia.

SUBSECRETARIA DE REGULACION Y FOMENTO SANITARIO DIRECCION GENERAL DE SALUD

AMBIENTAL DIARIO OFICIAL NORMAS OFICIALES MEXICANAS (1996) NOM-127-SSA1-1994.

Agua para uso y consumo humano.

VALIENTE BANDERAS A. (1998) Problemas de flujo de fluidos. Dinámica

de fluidos